普段の生活ではあまり見慣れない素材を、依頼主からの要望通りに切削加工する。丹波市北東部の市島町矢代で、40年以上に渡って精密加工技術を研鑽し続けてきている会社があります。今回はその株式会社大進精機に取材しにいってきました。

―――――――――――――――――――――――――――――――

◆同業者からも依頼される、難切削材の精密加工

◆多能工化で支える確かな技術

◆丹波地域初のユースエール認定企業~若者が働きたい職場に

―――――――――――――――――――――――――――――――

今回は、代表取締役の小林学さんにお話を伺ってきました。

大進精機の事業概要を教えてください。

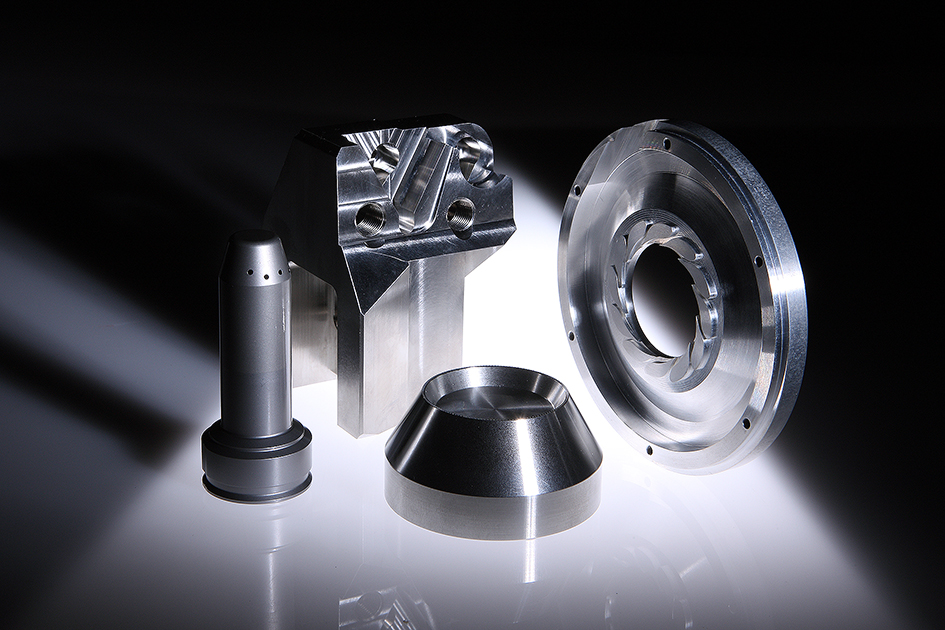

弊社は、世間ではあまり馴染みのないニッケル基やコバルト基合金といった、鉄より何倍も硬くて靱性(粘り強さ)があり、削りにくくて、加工が難しいとされる難切削材の精密加工を得意としている、いわば技術集団の会社です。

最初は船舶エンジンで使われる燃料噴射ノズルの加工から始まりました。

現在は、船舶エンジンで使われる燃料噴射ノズル、防衛省関連の部品、発電所の切替弁やバルブ部品、水素ステーション用バルブ等、この部品が壊れると動作が止まってしまうといった最重要保安部品を主に手掛けています。

重要な部品なので、耐熱・耐食・耐摩耗に優れた難切削材を使用する必要がある訳ですね。

コバルト基合金が使用される船舶用ディーゼルエンジンの燃料噴射ノズルでは、直径0.5ミリで100分の1ミリの穴精度を保証し、国内シェアの約8割を占めています。

また他にも、自動車部品を作っている会社の、金型部品を作っていたりもします。

なるほど。では、その難しい加工する為の機械や道具もすごそうですね。

そうですね。コンピュータ制御の精度の高い機械が必要ですが、工具類に関しては、例えば穴を開けるドリル等は特殊なものではありません。

ただし、ドリルの回転数や送り速度、刃先形状など、穴を開けた際に生じるバリ・カエリといった出っ張りをどうすれば最小限に抑えられるかといった経験、ノウハウを活用した精密加工が当社の強みです。

また難切削材を高い精度で加工するためには治工具※を利用し、固定する必要があります。弊社ではこの治工具も自社で製造し、どこからどうつかめば加工しやすいかというノウハウも保有しています。

※治工具とは素材保持や切削工具の取り付けに際して、手助けする補助工具のこと。

なるほど。私自身、普段の生活でコバルト基合金等を目にすることがないんですが、加工の材料は簡単に入手できるものなんでしょうか?

それがですね、入手自体が難しい素材なので、基本的には依頼先からの支給材なんです。

先方から図面と材料をお預かりして、ご要望に応じた形に形状を変えて、納めさせていただくというのが基本的な業務の流れです。

ですので極端な話、万が一ミスをしますとその材料代も弊社が負担しなくてはならないんですね。大きい案件になると、売上と変わらないくらいの損失になってしまうものもあったりします。

自分たちで素材を買ってきて練習・やり直しといったことが出来ないんです。

おお?!それは・・・かなりシビアですね。

シビアな話で言うと、他にも取引先の性質上、守秘義務が課せられている場合もあります。特に防衛省関連がそうです。

何に使用される部品かは聞いていますが、どこにどう使われているか具体的なことを知らされていない場合もあります。

ですので、展示会があってもご紹介できない部品もありますし、パッと見でどれくらい難しくて複雑な作業をしているかがわかってもらいにくかったりします。

手掛けている部品も、いわゆる自社製品ではないですし。営業という観点では苦労しているところです。

それは大変そうです。ニッチなニーズという印象ですが、でも確実に必要な事業ですね。

やっていることをストレートに発信できないもどかしさがありますが、こういう作業をできるところは日本では少ないので、逆に弊社の売りになっていたりします。

作られたという部品は、素人の目からみたら全部同じ鉄に見えるんですけど、それぞれ違う素材ってことですよね?

そうなんです、実は全部違うんですよ。同じ形・同じ見た目でも、材質が違うと重さも硬さも全然違います。

小さいものでも『持てるやろう』と思って、ひょいと持ち上げようとしても持ち上がらなかったりします。

うわ、ほんとですねこれ。めちゃくちゃ重たい!

触ったり持ってみないとわからないですよね。例えば上下別れている部品で、精密な勘合が必要な部品は、1000分の3㎜以下のクリアランスを要求される部品もあります。

こういった業界なので、最近は同業者からの依頼が増えていたり、依頼主から『ここを改善したいので、御社でお世話になれませんか?』と依頼を受けるものが中にはあったりもしますので、難切削材つながりで広がりつつあります。

小林社長は、社長になる前からずっと大進精機で働いてたんですか?

いえ、49歳からなので、今年で丸9年経ちました。社長には2021年6月に就任しました。

私は京都府綾部市の生まれ育ちで、ここに来る前は別の会社で働いてました。

そこでずっと勤めてたんですけど、49歳の時に大進精機に来てほしいとお声がけいただきました。

では、こちらには次期社長として呼ばれた感じだったんでしょうか?

確約でもなかったですけど、できることならそうなってほしいということで。

私は3人目の社長なんですが、大進精機は血縁での事業承継をしてなくて、2人目の平井正志前社長も従業員からでした。

よそから入ってきて社長になるのは、最初大変だったんじゃないかなあと想像しますが。

どこでもそうなんでしょうが、社外含めて周囲の目はそれなりにきつかったですよ。「どれくらいわかってるのか」という。

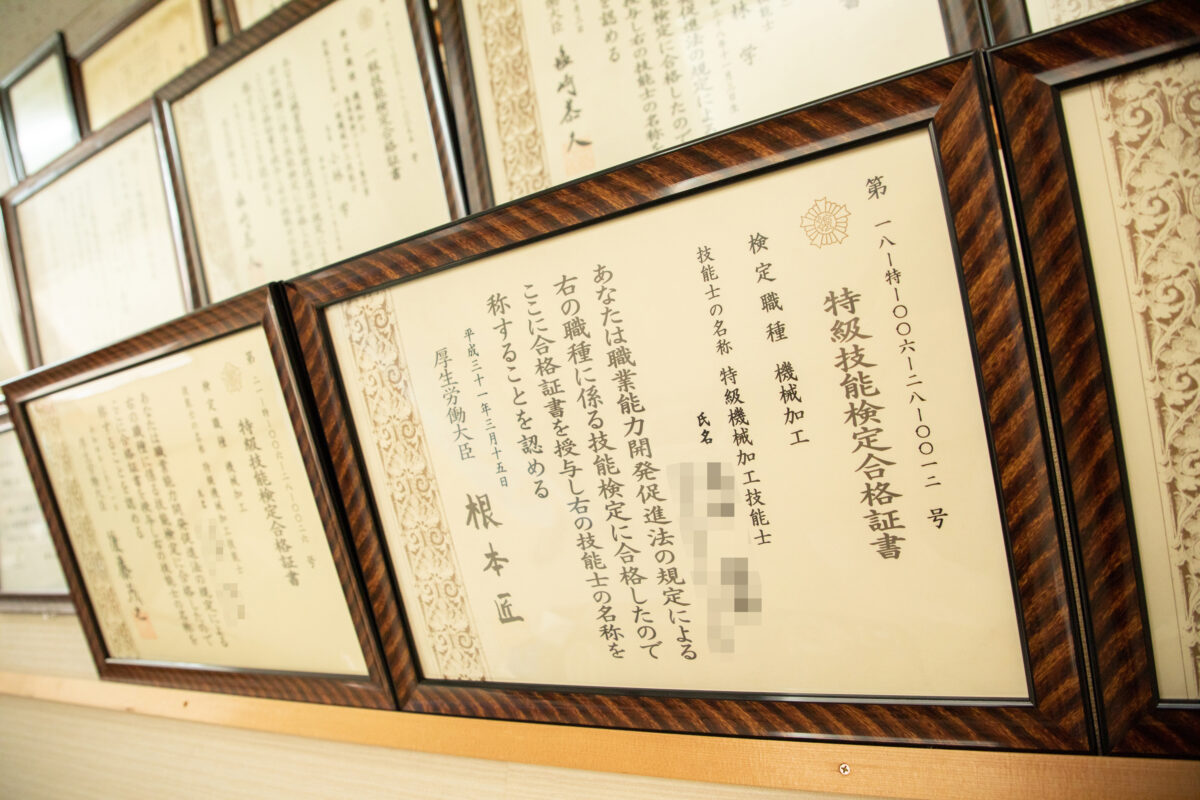

元々二級機械加工技能士の資格はとってましたが、一級・特級は大進精機に入社してから取得しました。

当初は受験資格の年数が足りなくてとれなかったんですよ。

「知識も技術も持ってるんやっていうのを見せないといけないな」と思ってましたね。

自分自身が苦労したことを踏まえると、外部からの招聘も考えつつ、次の社長はできれば中から出てくるのがいいと思っていますが。

社長はまだ今も現場に入ってるんですか?

入ってます。現場はいつか離れるべきなんでしょうが、今は指導で出ています。

自分の技術も伝えていく必要がありますので。

社長個人としては、現場作業のやりがいはどういったところに感じられますか?

他社にはできない仕事を、しっかりと図面通りに、品質のいいものを納めるというところに誇りがありますね。

職人や匠の世界なので、個々の技術を伸ばして、図面を渡したらスッと加工できて一人前、というのが理想ですね。

やっぱり、誰でも最初は図面を渡して、『こっから削るよ』とか、『これくらいのスピードで削るよ』とか、そういう細かな指導が必要になってきます。

毎日のように違う製品をやっていくので、地道に教えていくしかない。こなせるようになるには経験しかないんです。

そうなんですね。毎日のように違うということは、少ロットの受注が多いんでしょうか?

そうです。弊社で加工する製品の大半が、この製品は一個、この製品は二個とか少ロットで依頼がきます。

一個一個のものを機械に設置して、削る順番や角度・方向などをその都度確認しながら工程を進めていきます。

なので技術があっても、その製品や機械のプログラムとか、色んなことに対して知識がないとできない作業でもあるんです。

資格の取得もそうですが、こういった事情も含め、一人前になるまではどうしても5年10年かかってきます。

では、人を育てていくうえで大事にしていることはありますか?

何よりベースとなるのはOJT(On the Job Training)ですね。横について教えていくのが基本になります。まずは機械操作の関係です。

ただ、一般的な教養という意味ではなかなか広くは教えられないところがあるので、外部教育を利用しながらやっています。

OJTといっても少ロットが多いという話なので、育てるのも大変そうですね。

製品が変わるたびに削る方法も変わってきますから、削っていく工程を自身で組めるようになるにはやはり5年程は必要ですね。どうしても長い目で育てていく必要があります。

ただ時間がかかる分、それだけ他ではなかなか習得できない技術が身に付くのは確かです。

色んな要素が関わる仕事ですので、各自の多能工化を目指しています。それもあって、一人が複数の資格を有している訳です。

弊社で資格を持っているのはほとんどが入社してから取得したものです。

資格は国家資格なので、どこでも通じるという証明と自信になります。

今、従業員は何名いますか?

20名です。男性が16名、女性が4名。

平均年齢は42歳ですね。

今働いてる人は傾向として、どういった経緯で働くことになった場合が多いでしょう?

自分もそうでしたが、以前までは知り合いからの紹介が多いですね。

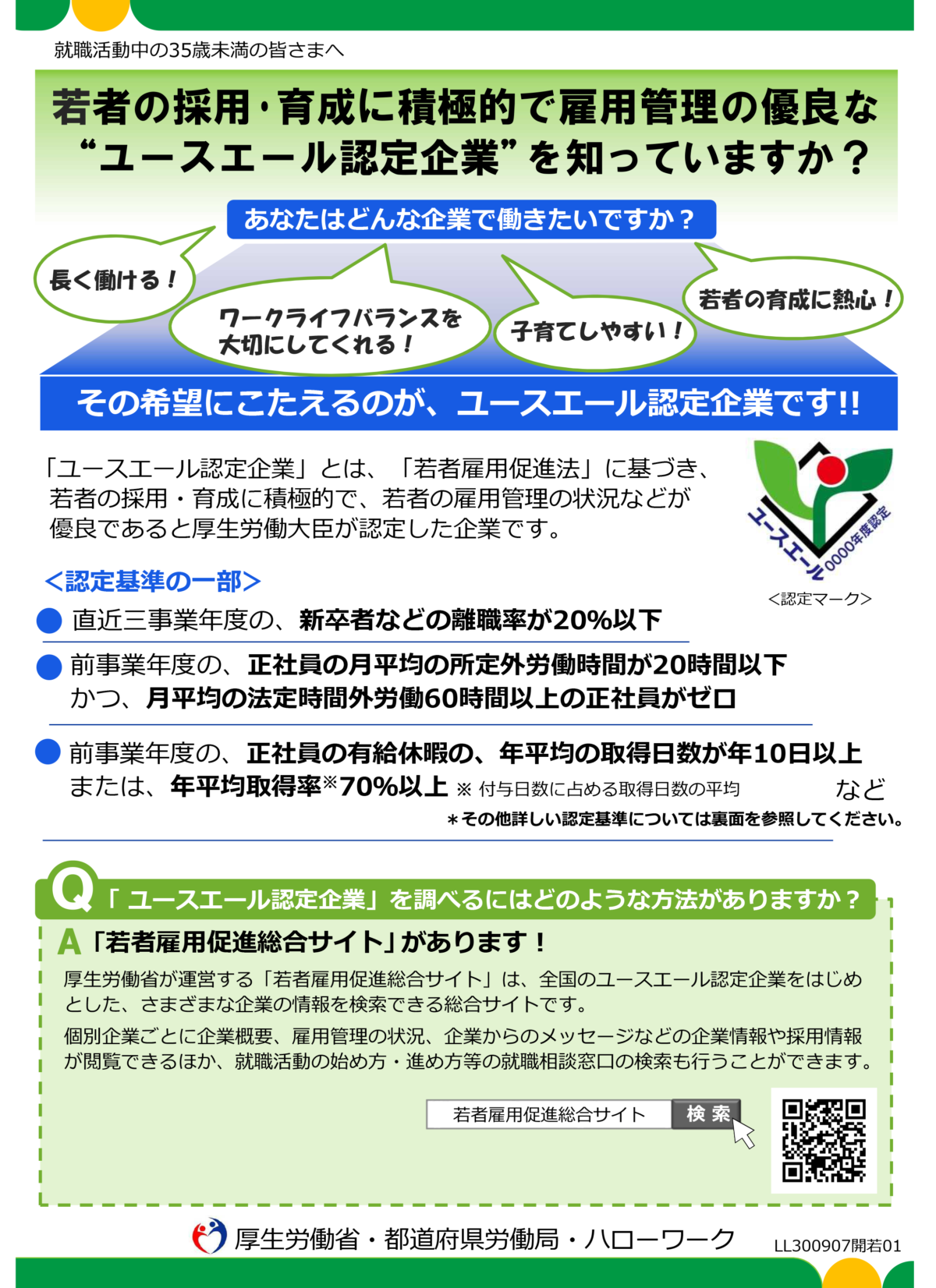

先ほどお話した通り、弊社ではどうしても人材育成に時間がかかりますので、今後は若手を積極的に採用したいと考えていましたところ、ちょうどつい最近、厚生労働省が行っているユースエール認定企業に選ばれました。

ユースエール認定制度というのは、若者の採用・育成に積極的で、若者の雇用管理の状況などが優良な中小企業を厚生労働大臣が認定するといった制度です。

そんな制度があるんですね。恥ずかしながら初耳です。

それもそのはずで、丹波市と丹波篠山市を含むこの丹波地域で、弊社が初認定です。

労働環境を整えるため独自で“誕生日休暇”を設けていたり、“全員有給日”として工場自体を休みにしたり、他にも多能工化に取り組み代役を可能とするなど、いろいろな取り組みをしています。

その結果として今回、ユースエールの認定をしていただきました。

この認定は条件が厳しくて、直近3年の新卒離職率が20%以下、月平均の所定外労働時間が20時間以下、年平均の有給取得日数が10日以上等、18項目ありまして、しかも毎年更新なので前年度未達成なら取り消されるんですね。

これからも労働環境の改善には日々取り組んでいきます。

素敵な制度ですね!今後どういう人にきてほしいといった人物像はありますか?

ものづくりに興味があるのが第一ですね。また業務はチームで仕事しますので、協調性も大事になってきます。

自分の意見をはっきりもって、元気で真面目に取り組むことができれば問題ないと思います。

前職の経歴はあまり気にしません。性別も特に気にしたことはないですね。

結局業務が多岐に渡りますし、チームで動くので、誰しも得意不得意がありますから補い合えば良いと思います。

わかりました。ではどういう会社にしていこうとお考えなのか、今後の展望を教えてください。

例えば今でも、航空・宇宙関係や、意外かも知れませんが化粧品関係からも依頼を受けています。

また、世界の脱炭素の流れから水素ステーション関連の需要があって、その為の工場を新設しているところです。

今後もずっと技術集団である会社でありたいと思っています。その為、やはり難切削材から離れることは考えていません。

技術集団でもって、難切削材の加工から扱える範囲を拡大していきたいですね。

最後に、これから入ってくる人に向けてメッセージをお願いします。

弊社は、難切削材の加工においては他に負けない技術を持っています。是非、この技術を身につけて自分のものにしてほしいですね。

どこでも通用する人材になれると思っています。

興味があればまず、工場見学に来てください。技術はどうしても目に見えませんので、論より証拠。実際に見て、肌で感じていただきたいです。

仕事内容は原則、自己完結型。図面と素材をもらって、完成品をつくる。

出来た分だけ、やり甲斐になっていきますよ。

ありがとうございました!

いかがでしたでしょうか。取引先との守秘義務もあってここでも全てをお伝えすることが難しく、いかにすごいことをやっている会社かどうかは、実際に足を運んでもらわないと伝わらないだろうなと感じました。ご興味がわいた方は是非一度、工場見学へ行ってみてください。

※この記事は2022年7月22日に取材した情報をもとに作成いたしました。